El control de los daños causados por la corrosión y la erosión es una de las tareas esenciales de la ingeniería cuya resolución garantiza el largo rendimiento de los objetos y construcciones. Por otra parte, a pesar de todas las medidas adoptadas para aumentar la resistencia a la corrosión de los materiales, el control y seguimiento de la aparición y desarrollo de daños por corrosión y erosión sigue siendo uno de los elementos más importantes de la Ingeniería de Riesgos. Estas tareas son relevantes para casi todas las grandes industrias: nuclear, térmica e hidroeléctrica, química y petroquímica, petróleo y gas, tuberías, transporte naval, ferroviario y automovilístico, y otras.

ENSAYO NO DESTRUCTIVO Y EL MONITOREO DE LA CORROSIÓN – APLICACIÓN DE LOS INSTRUMENTOSSonocon B/BL y ExScan1000

De este artículo ustedes se enterarán:

-

En qué industrias es relevante el monitoreo de corrosión y erosión.

-

Que tipos de corrosión existen.

-

Qué son los medios del ensayo no destructivo para detectar corrosión y erosión.

-

Gradación de los instrumentos ultrasónicos para el monitoreo de la corrosión y la erosión.

-

Qué ventajas tienen los instrumentos para la inspección de la corrosión de la sociedad OKOndt Group.

Introducción

La lucha contra los daño por corrosión y por erosión es una de las principales tareas de ingeniería, cuya solución garantiza la durabilidad de los objetos y de las estructuras. Al mismo tiempo, a pesar de todas las medidas tomadas para aumentar la resistencia a la corrosión de los materiales, el control y monitoreo de la ocurrencia y del desarrollo de daños por corrosión y erosión sigue siendo uno de los elementos más importantes de la Ingeniería basada en el riesgo (Risk Based Engineering). Dichas tareas son relevantes para casi todas las industrias principales: nuclear, térmica e hidroenergética, química y petroquímica, producción de petróleo y gas, industria de tuberías, transporte marítimo, ferroviario y por carretera, etc.

Además de una amplia gama de objetos y empresas, también vale la pena señalar la variedad de tipos de corrosión y erosión que se deben identificar: esto es corrosión crateriforme y corrosión por picaduras, adelgazamiento general, erosión, corrosión de las juntas soldadas y en zonas afectadas por el calor, etc.

Para resolver cada una de estas tareas, nuestra empresa ofrece el equipo apropiado para monitorear y medir la capa de corrosión.

ExScan1000

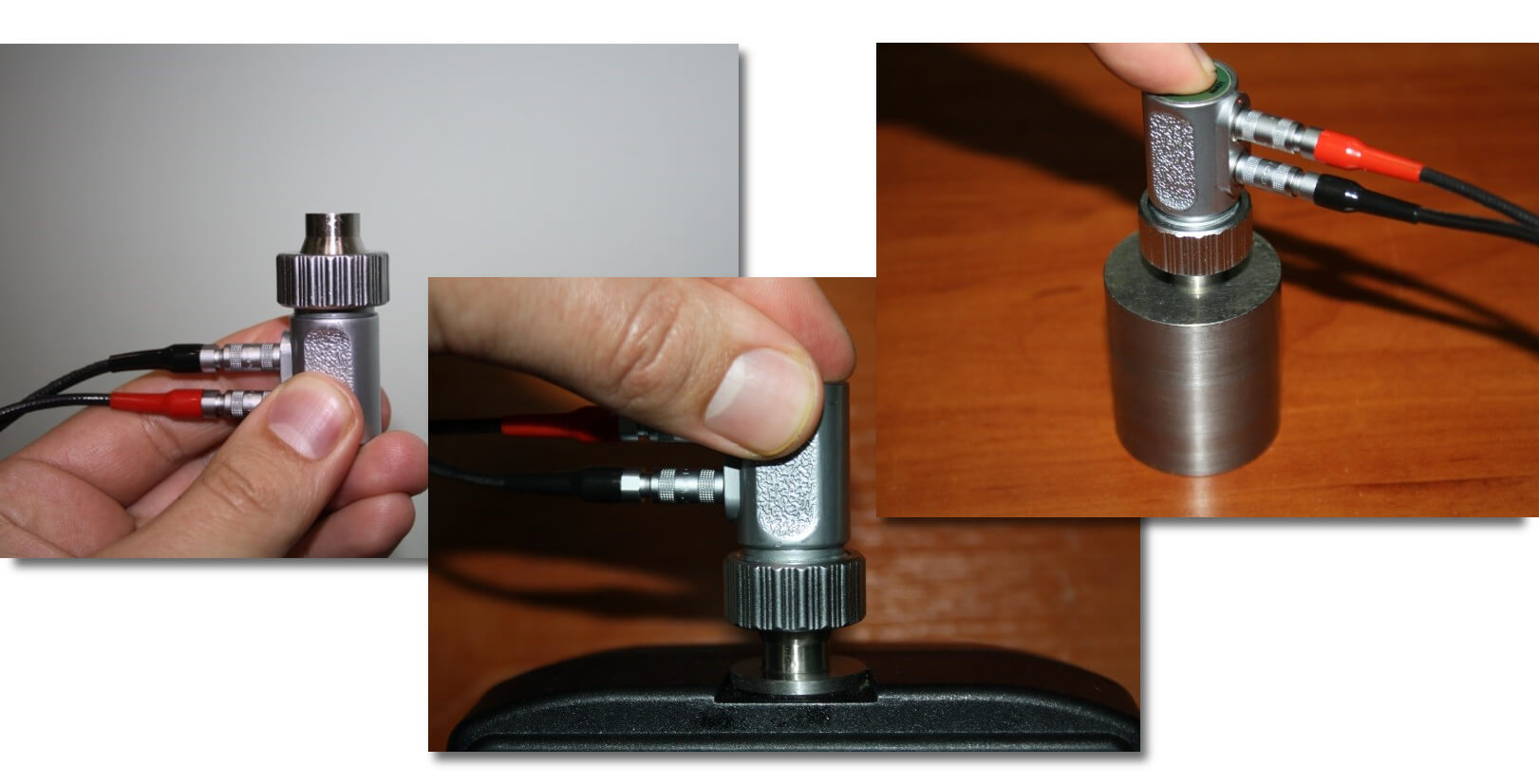

Para tareas simples que no requieren almacenamiento estructurado de datos o mapeo de lesiones por corrosión, se utiliza un instrumento ultrasónico ligero, confiable y fácil de usar para medir el espesor de una capa de corrosión - ExScan1000.

La operación con el instrumento es extremadamente simplificada: conecte el sensor, calibre con la muestra incorporada, y puede comenzar a medir. El instrumento también apoya calibraciones de punto único y de dos puntos.

Durante la realización de la medición, el así llamado indicador de certeza de medición también se muestra en la pantalla: cuanto más lleno esté, más precisa será la medición.

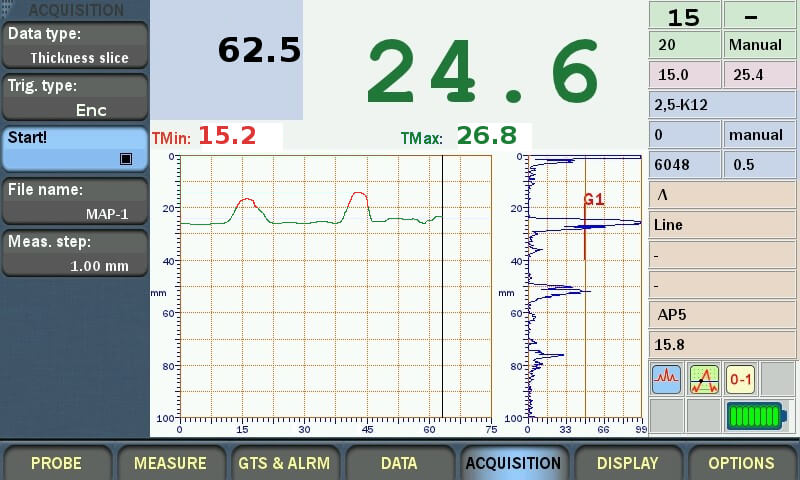

El modo de medición estándar está destinado para detectar el adelgazamiento general debido a daños por erosión o corrosión. Para buscar los focos de corrosión crateriforme y corrosión por picaduras en el medidor de espesores, hay un modo de escaneo. En este modo, la frecuencia de mediciones está aumentada, así como se fija el valor mínimo del espesor para la sesión de escaneo actual.

Sonocon B/BL

También hay una amplia clase de tareas cuando no sólo se requiere la medición del espesor residual y la búsqueda de los daños por corrosión, sino también el análisis de la imagen completa de las mediciones, su análisis estadístico, la formación de una base de datos de las mediciones e informes de inspección. Para resolver estas tareas, se utilizan los instrumentos fabricados por OKOndt Group de la familia Sonocon: Sonocon B y Sonocon BL. Los instrumentos tienen la misma funcionalidad, que difieren sólo en el factor de forma. Sonocon B cabe fácilmente en la mano y pesa sólo 900 gramos, mientras está equipado con una pantalla con la resolución de 800 × 480 píxeles con una diagonal de 4.5”. El Sonocon BL tiene una pantalla con la diagonal de 7.5” con la misma resolución, un cuerpo reforzado con los amortiguadores de poliuretano y un teclado expandido. Pesa con eso sólo 1,6 kg.

Ambos instrumentos tienen un software conmutable que permite utilizarlos como detectores de fallas universales (la versión UT) y como los instrumentos ultrasónicos para la medición de la corrosión con la posibilidad de visualización del A-Scan y cartógrafos de corrosión (la versión Medidor de espesores +). Teniendo en cuenta el tema del artículo, en el futuro se tratará de la funcionalidad de la versión "Medidor de espesores +".

-

Facilidad de uso

Teniendo en cuenta que la mayoría del personal que se ocupa de la medición de espesores está acostumbrado a trabajar con los instrumentos simples que no requieren configuraciones complejas, nuestros desarrolladores han intentado automatizar tanto como sea posible todos los procedimientos necesarios para preparar el instrumento para el trabajo. Por ejemplo, en lugar de configurar los parámetros del sensor utilizado, es suficiente seleccionarlo de la lista y todas las configuraciones se cargarán automáticamente. El instrumento también apoya una serie de procedimientos de calibraciones automáticas: de un punto y dos puntos, en la muestra de espesor incorporada e incluso simplemente en el aire, ¡sin usar muestras!

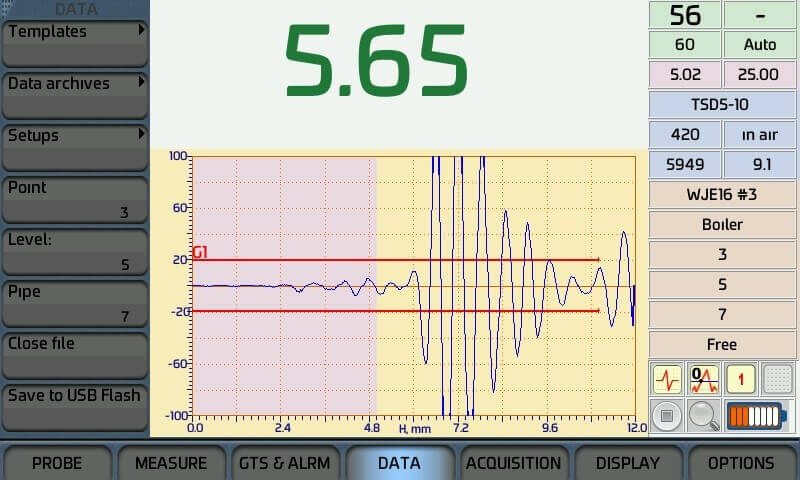

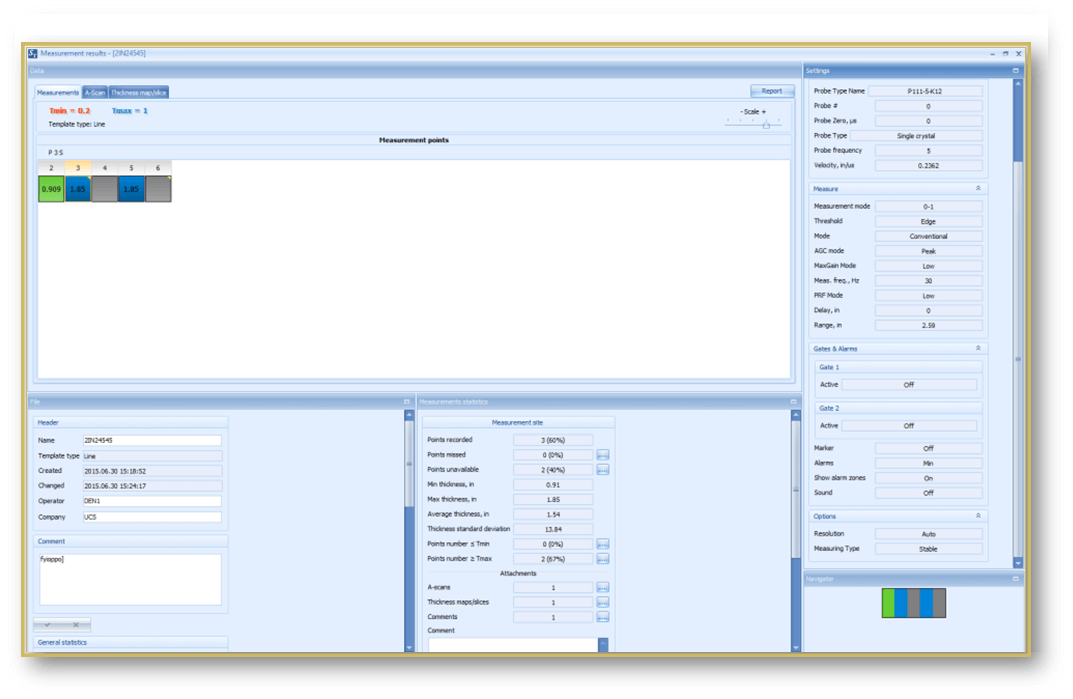

LA INTERFAZ del instrumento es la más compacta e intuitiva posible: un valor de medición grande es verde si está dentro de los límites aceptables y rojo si va más allá de ellos; A-Scan con marcado visual de tolerancia de espesor; menú y panel de información, donde se muestran las configuraciones básicas del instrumento, el fichero de datos actual y la posición en él, así como los indicadores de los modos de operación seleccionados.

CONTROL DE LOS PARÁMETROS PRINCIPALES – barrido, luz estroboscópica y parámetros del medidor – se realiza desde el teclado presionando sólo un par de botones. Por ejemplo, después de presionar el botón Puerta (Gate) 1 (o Puerta (Gate) 2), el operador puede mover la luz estroboscópica con los botones ←/→ y ↑/↓, maximizar y minimizarla con los botones - / +. Del mismo modo con otros parámetros principales del instrumento.

-

Aumento de la precisión de medición

El proceso de medición también se automatiza mediante el uso de la Regulación automática de amplificación inteligente, que selecciona automáticamente tal amplificación que permitirá realizar la medición según el primer medio período negativo de la señal de eco de fondo.

Además, para aumentar la precisión de las mediciones, no se utiliza el punto de intersección de un determinado umbral (por ejemplo, una luz estroboscópica), sino la intersección 0, cuya posición no depende de la amplitud de la señal.

Para los casos en que es necesario controlar los objetos con temperatura alta o, por el contrario, temperatura baja, el instrumento tiene un sistema de compensación de temperatura de cambio en la velocidad del sonido, para aumentar la precisión de las mediciones.

Para medir espesores pequeños, generalmente se usan los transductores de cristal de doble elemento. Permiten detectar incluso daños menores por corrosión a poca profundidad. Sin embargo, también tienen una imperfección significativa: la trayectoria del haz desde el emisor hasta el punto de reflexión y de regreso al receptor no es directa, pero la letra "V", por lo tanto, el tiempo de propagación del impulso del eco de fondo, especialmente a pequeños espesores, es mucho más largo de lo que se requeriría sólo para superar el espesor del objeto de ida y vuelta. Esto podría conducir a errores de mediciones significativos. Para evitar esto, todos nuestros instrumentos tienen un sistema de compensación de este error: así llamada corrección en V, optimizada para cada uno de los tipos utilizados, transductores de cristal de doble elemento.

-

Estructuración de los resultados de mediciones

Uno de los principales problemas que enfrentan las sociedades de inspección al realizar la inspección de la corrosión en objetos grandes y/o numerosos es la organización y el análisis de los resultados de medición de espesores.

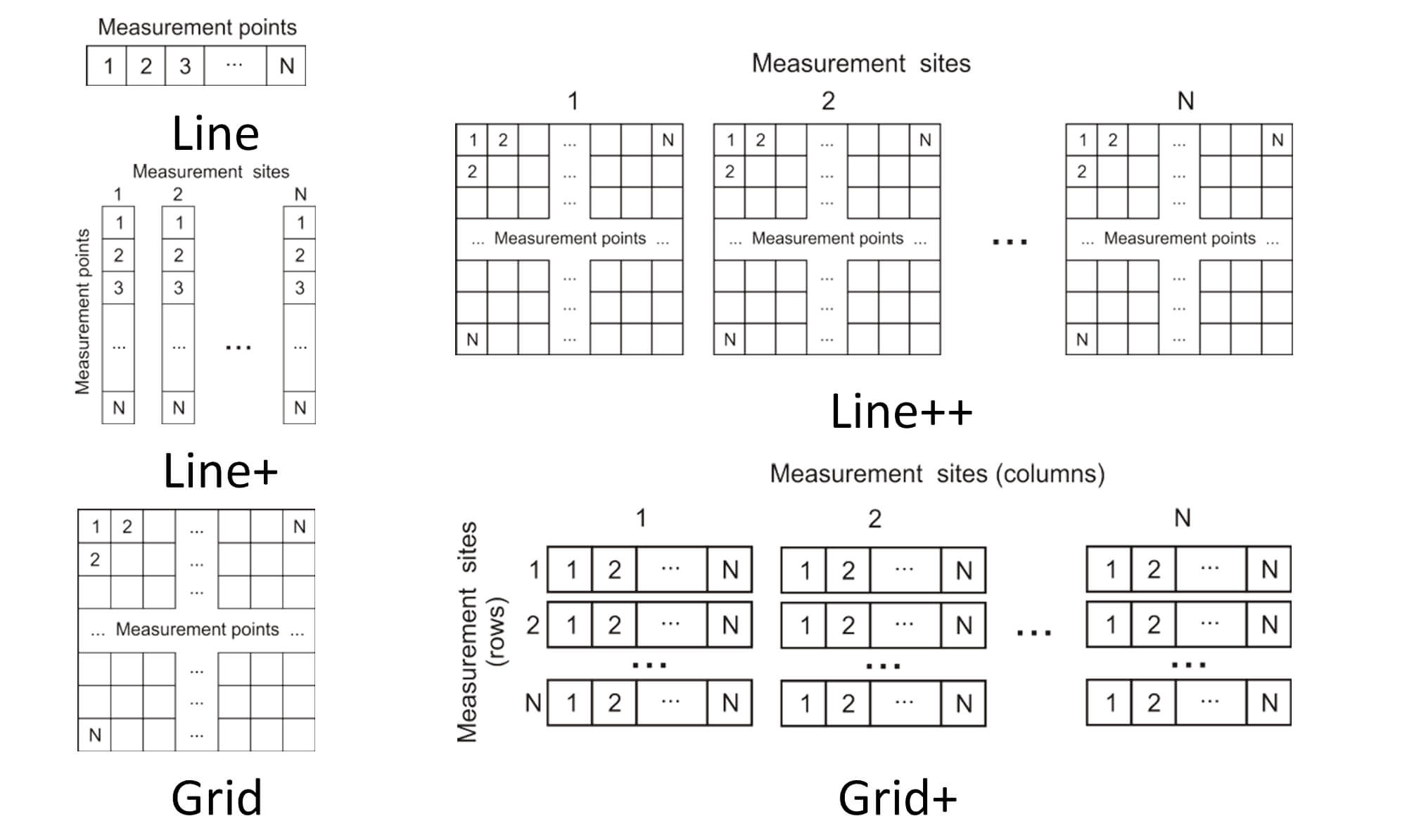

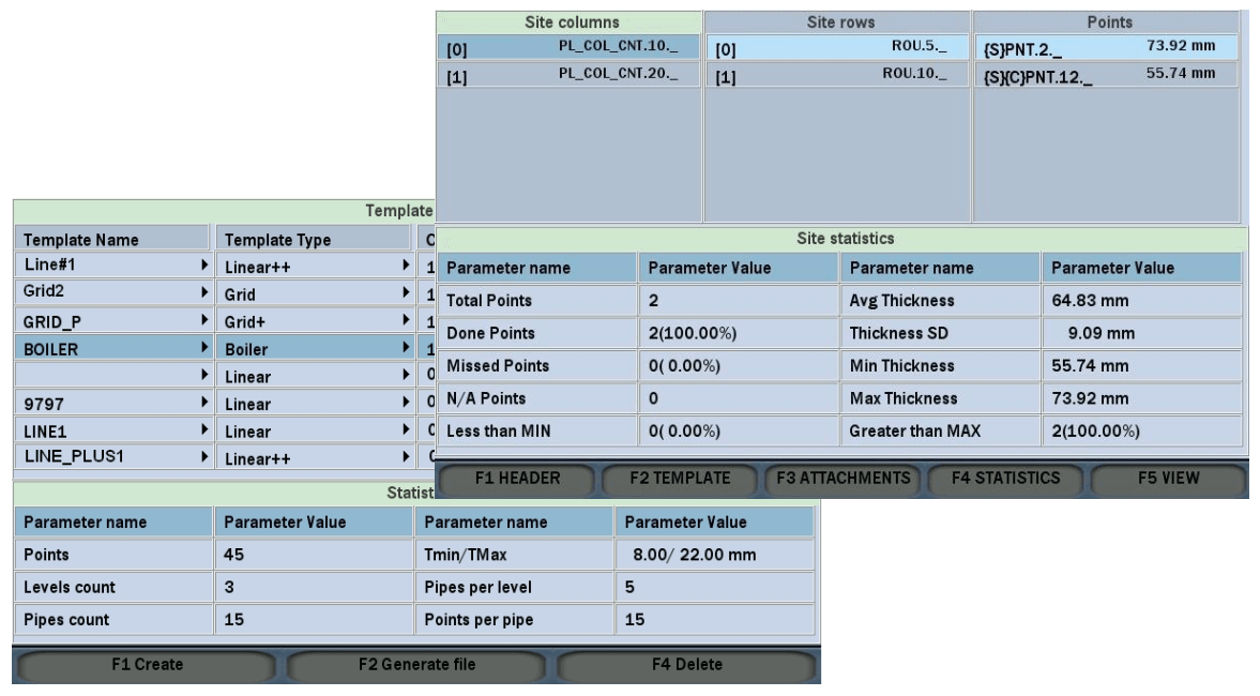

Para resolver cardinalmente este problema, OKOndt Group estableció un conjunto de plantillas para diferentes tipos de objetos en los instrumentos de la familia Sonocon:

-

lineales – por ejemplo, un tubo de un diámetro pequeño,

-

planares – borde del navío, tablero del puente, tubo de gran diámetro, recipientes y tanques …

-

conjunto lineal de los objetos lineales: una serie de tubos de diámetro pequeño …

-

conjunto planar de los objetos lineales: por ejemplo, la placa de tubos,

-

conjunto lineal de los objetos planares – por ejemplo, una serie de recipientes pequeños,

-

calderas.

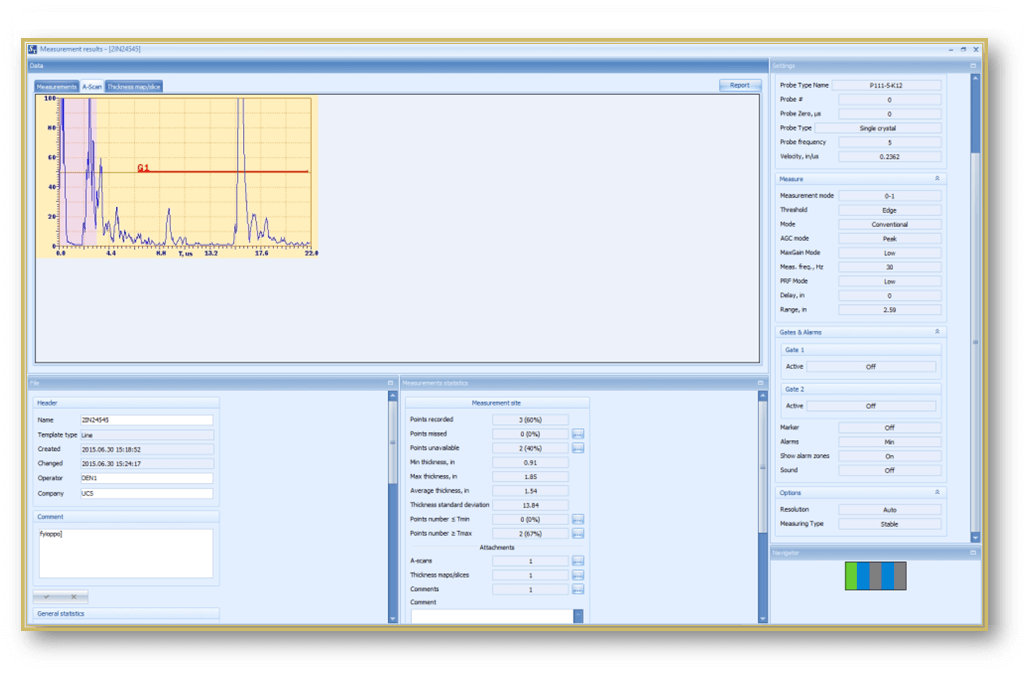

Después de crear el fichero de datos de acuerdo con la plantilla correspondiente, durante el proceso de inspección, las mediciones se guardan automáticamente en los huecos correspondientes del fichero de datos. Al mismo tiempo, es posible agregar comentarios, A-Scans, B-Scans, S-Scans, así como microrredes a lugares y puntos de mediciones; marcar lugares y puntos de mediciones como inaccesibles.

Al final, e incluso en el proceso de inspección, es posible ver los datos estadísticos principales para cada uno de los objetos de inspección.

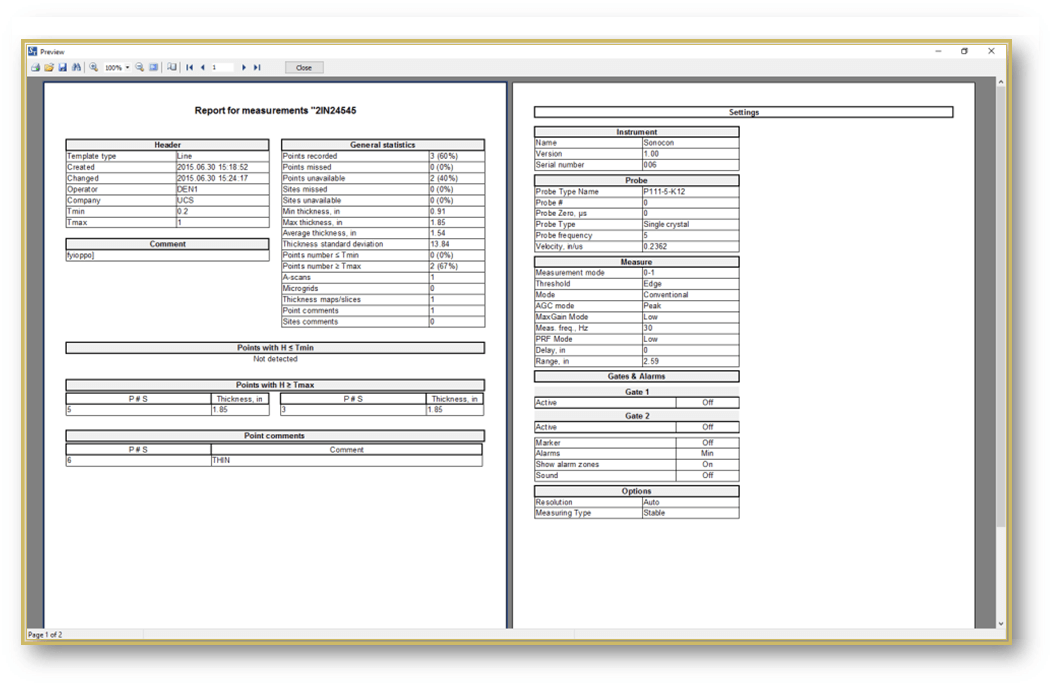

Se puede llevar a cabo un análisis estadístico más detallado, así como la creación de informes de inspección, utilizando el programa para el ordenador personal suministrado junto con el instrumento.

-

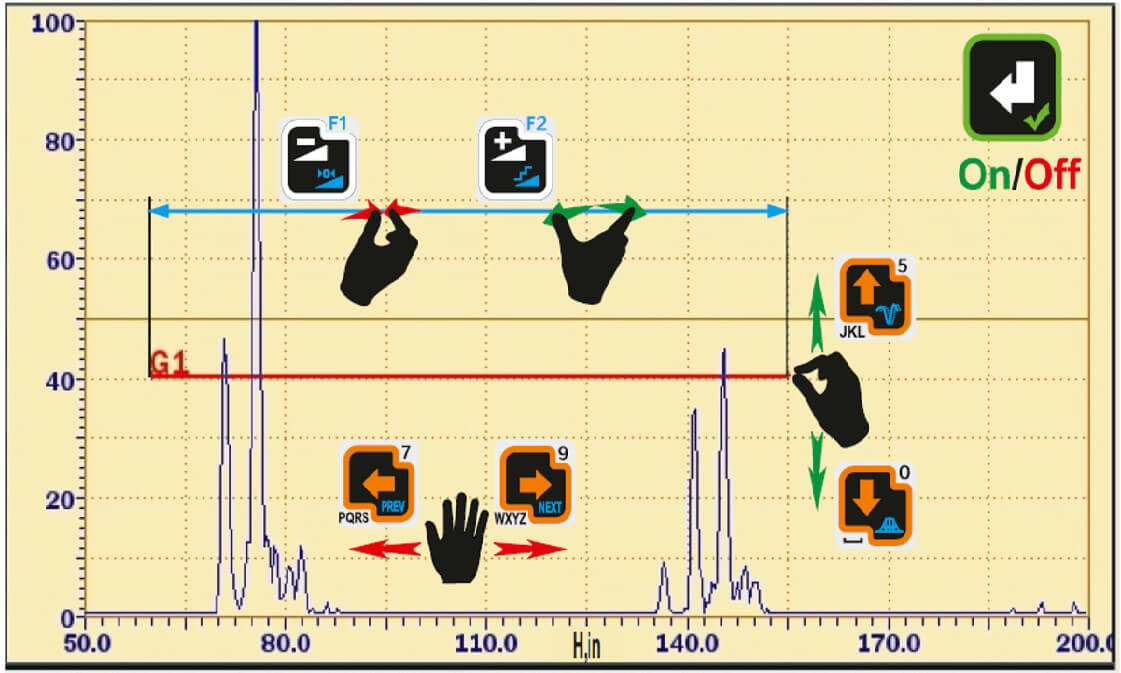

Mapeo de los daños por corrosión

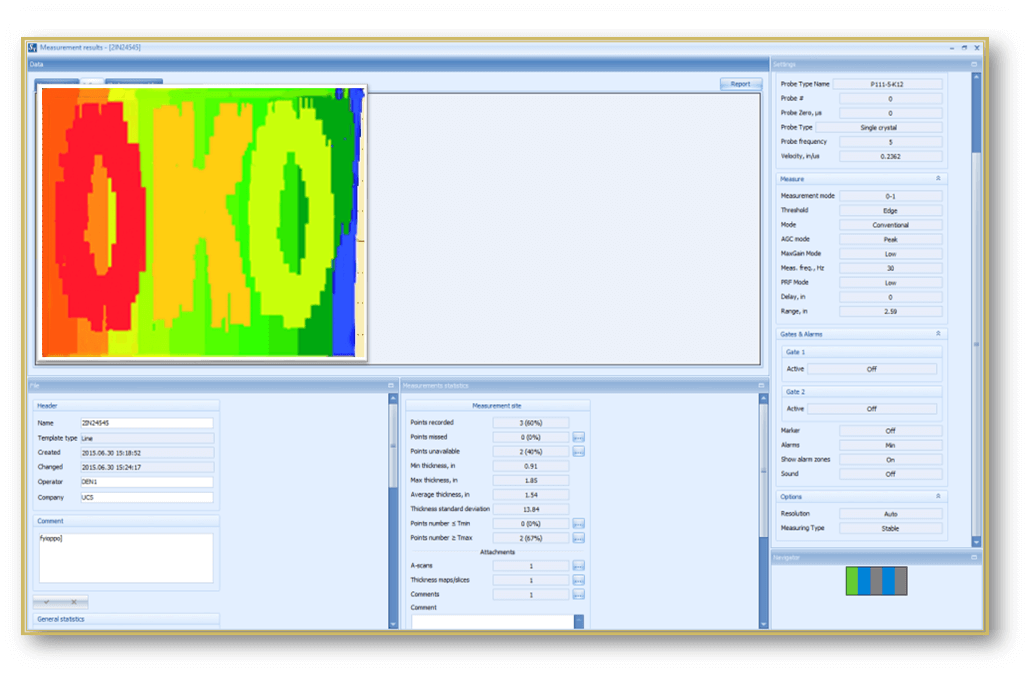

El método más perfecto e ilustrativo, pero al mismo tiempo, más costoso y laborioso de controlar el daño por corrosión es su mapeo. Se distingue la construcción de B-Scans de espesor – cortes de espesor, y C-Scans de espesor – mapas de espesores. Para los B-Scans, se usan los escáneres de una sola coordenada, y para C-Scans, escáneres de 2 coordenadas.

El B-Scan de espesor es un gráfico de la dependencia del espesor de la coordenada de la vía de escaneo y se asemeja visualmente a una sección de contorno del objeto de inspección por el haz del sensor. En los instrumentos de la familia Sonocon, este gráfico se colorea de acuerdo con los valores de espesores umbral especificados y la gama de colores seleccionada. Por lo tanto, queda claro de inmediato qué partes del corte pertenecen a la región defectuosa. Es posible realizar las mediciones y generar informes sobre los cortes de espesores almacenados.

El mapa de corrosión (C-Scan de espesores) es una imagen bidimensional: una vista superior del área escaneada, donde el color muestra los espesores del objeto en cada punto. La gama de colores se elige para visualizar las desviaciones del espesor de la norma. Los centros de corrosión en el C-Scan se representan como manchas de color de colores cálidos. También existe la posibilidad de tomar medidas y generar informes según los C-Scans almacenados.

En general, los desarrollos y productos de la sociedad OKOndt Group están destinados a hacer que el proceso de detección y medición de la erosión y corrosión del metal sea más fácil, más cómodo para el usuario y más accesible desde un punto de vista técnico. Además, la política de precios de nuestra le sorprenderá agradablemente.