Los rieles es uno de los elementos más responsables y al mismo tiempo más cargados del transporte ferroviario y metropolitano, es que los rieles toman todo el peso del material rodante y esfuerzos dinámicos. A causa de las velocidades de movimiento de los trenes que han crecido por los últimos años, así como aumento del peso del material rodante de mercancías, en los puntos de contacto de la rueda ferroviaria con la superficie de la cabeza del carril puede ocurrir el desarrollo de los defectos de explotación del carácter de fatiga. Son los así llamados defectos de Rolling contact fatigue (RCF).

Aplicación del DETECTOR DE FALLAS DE CORRIENTES EDDY ETS2-77 durante la detección de los defectos superficiales tipo “Rolling contact fatigue” — grietas en la banda de rodadura de los rieles

INTRODUCCIÓN

Los rieles es uno de los elementos más responsables y al mismo tiempo más cargados del transporte ferroviario y metropolitano, es que los rieles toman todo el peso del material rodante y esfuerzos dinámicos. A causa de las velocidades de movimiento de los trenes que han crecido por los últimos años, así como aumento del peso del material rodante de mercancías, en los puntos de contacto de la rueda ferroviaria con la superficie de la cabeza del carril puede ocurrir el desarrollo de los defectos de explotación del carácter de fatiga. Son los así llamados defectos de Rolling contact fatigue (RCF).

Uno de los tipos de los defectos que surgen en el lugar de contacto de la pestaña de la rueda y superficie de funcionamiento de la cabeza, lleva el nombre de Gauge corner checking (grietas en la esquina de trocha de la cabeza del carril). Este fenómeno afecta particularmente la esquina de trocha de la cabeza del riel exterior, sobre todo en las curvas.

Con el fin del ahorro de los recursos para la ejecución de los trabajos de reparación y mantenimiento de la vía férrea en la condición debida, la detección de los defectos tipo Gauge corner checking hay que realizar en la fase inicial del desarrollo con el fin de su eliminación ulterior con la ayuda del esmerilado del carril, y la eliminación intempestiva de los defectos llevará sólo al crecimiento ulterior de los últimos con la probabilidad de la fractura completa del primero.

La tarea arriba descrita puede ser resuelta con éxito en el caso de la aplicación del equipo de corrientes Eddy, capaz de no sólo revelar los defectos de tal tipo, sino también evaluar el grado del deterioro.

INFORMACIÓN GENERAL

-

Defectos del carácter de fatiga – Rolling contact fatigue (RCF)

El término «Rolling contact fatigue» lleva el carácter general y se usa para la descripción de una serie de los defectos, que, mayormente, son relacionados con el desarrollo de las tensiones de corte excesivas en la línea de contacto de la rueda con el carril.

Una de las variedades de los defectos de RCF es Gauge corner checking. Estos defectos se desarrollan en la región esquina de trocha de la cabeza del riel y representan una serie de las grietas, situadas a distancia de 2-5 mm una de la otra, pueden tener la profundidad de 2 hasta 5 mm y el ángulo bajo el cual estas se desarrollan hacia adentro – de 10º hasta 30º.

Figura 1 — Defectos tipo Gauge corner checking

-

Método de evaluación de la profundidad del daño vertical de los defectos de la cabeza del carril (Gauge corner checking)

Para la evaluación de la profundidad del deterioro vertical se aplica el método del ensayo de corrientes Eddy. Este método pertenece a los electromagnéticos y se basa sobre el análisis de la interacción del campo electromagnético variable, formado por el transductor de corrientes Eddy, y las corrientes Eddy formadas en la capa superficial de la cabeza del carril.

De esa manera, analizando los cambios de las corrientes Eddy, causados por la existencia de los defectos superficiales, podemos evaluar la profundidad del deterioro vertical de la cabeza del carril.

A causa de que en el caso de la existencia de los deterioros las corrientes Eddy se propagan a lo largo del defecto, apareció la posibilidad de la evaluación de Gauge corner checking.

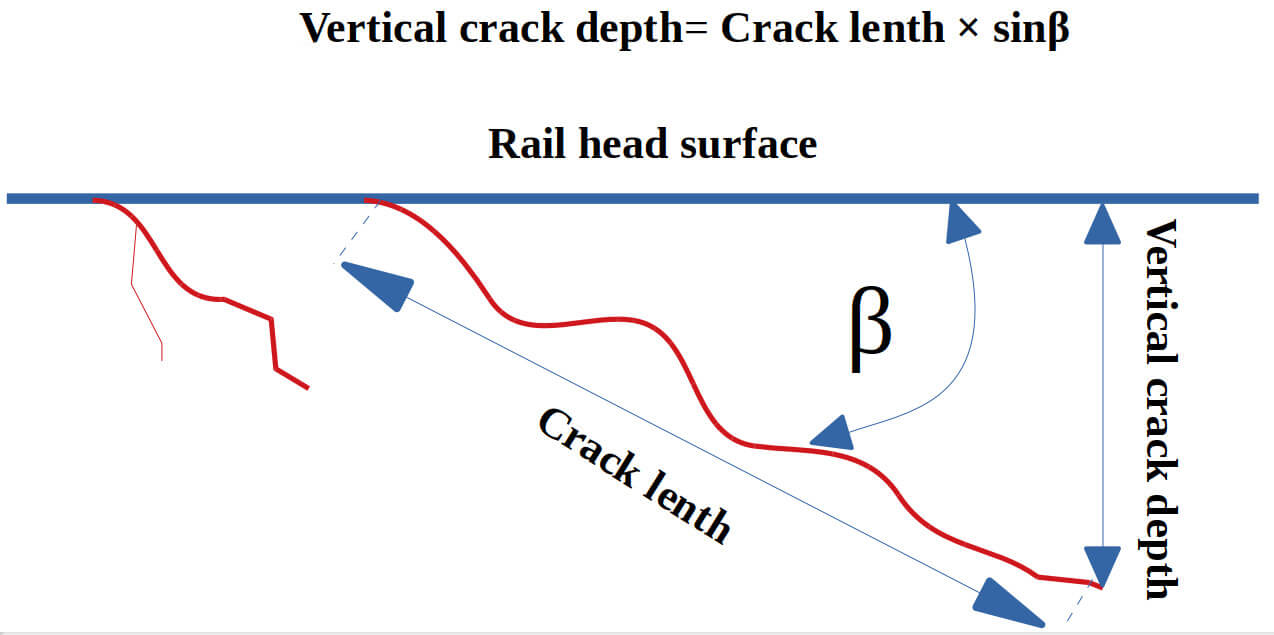

La evaluación de la profundidad del deterioro vertical se realiza tomando en consideración el hecho de que para los cálculos se fija el ángulo de desarrollo de la grieta, y para recibir el resultado se usa la formula matemática.

Figura 2 — Imagen del defecto tipo Gauge corner checking

Para resolver la tarea de detección de los defectos RCF en la construcción del detector de fallas se emplean dos escáneres. Un escáner para la detección de los defectos tipo Gauge corner checking que surgen en la superficie de funcionamiento de la cabeza del carril, el Segundo – para la detección de los defectos tipo Running surface checking, que surgen en la banda de rodadura de la cabeza del carril.

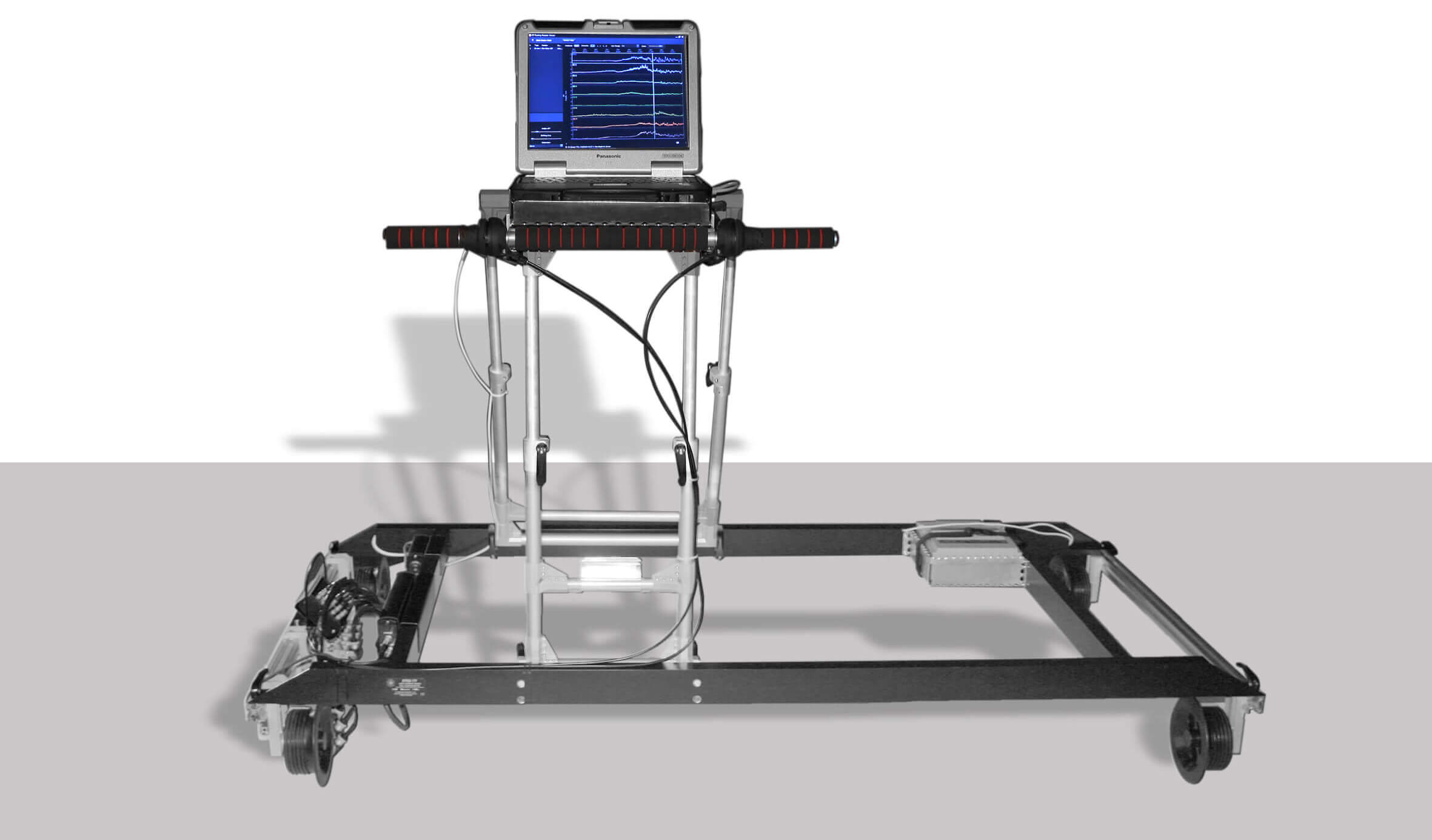

Figura 3 – Detector de fallas de carriles ETS2-77

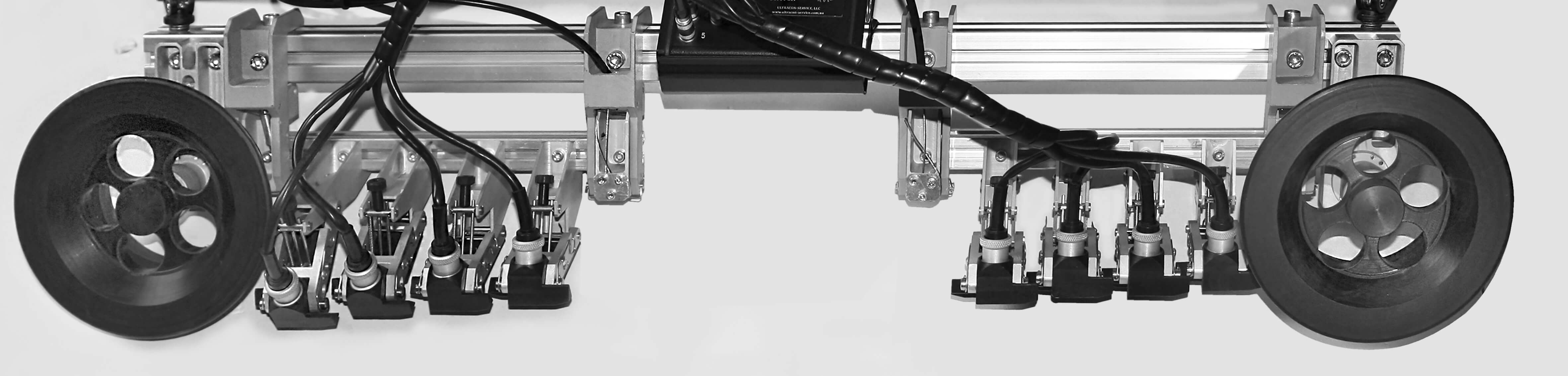

Figura 4 – Dos escáneres independientes y 8 transductores de corrientes Eddy del detector de fallas ETS2-77

Empleo de dos escáneres independientes y de 8 transductores de corrientes Eddy (ECP) ha permitido asegurar la zona de inspección con la anchura de 48 mm.

4 Los ECP para la inspección de la arista de funcionamiento de la cabeza del carril son situados fijos, con la superposición de las zonas de sensibilidad de los transductores, mientras 4 ECP para la inspección de la banda de rodadura – son ajustables, con las posiciones variables.

Para la comodidad de trabajo del operador los escáneres del detector de fallas ETS2-77 dos posiciones:

1) de funcionamiento cuando los ECP son conectados al carril y

2) de transporte cuando los ECP son quitados del mismo.

La aplicación de los detectores de fallas ETS2-77 permite realizar la inspección tanto de la vía férrea, como de los interruptores ferroviarios con la velocidad de 0,3 hasta 2,5 m/s.

Figura 5 – Inspección del tramo de la vía para la presencia de Gauge corner checking

Para evaluar la profundidad del deterioro vertical, el software del detector de fallas ETS2-77 ha sido equipado de las amplias posibilidades funcionales para la comodidad de trabajo del operador, que incluyen:

-

Entrada de la información de servicio (el tramo inspeccionado de la vía, el carril izquierdo o derecho, coordenada de vía, operador, etc.);

-

instalación de los marcadores que permiten asegurar la referencia de los resultados obtenidos a las coordenadas de vía y facilitar el desciframiento de los datos durante el análisis;

-

cambio del ángulo de inclinación de las grietas, tanto en el proceso de la inspección como durante el análisis de los resultados;

-

cálculo automático de la profundidad del deterioro vertical de los defectos revelados;

-

conservación de los resultados “crudos” de los tramos inspeccionados de la vía;

-

Formación de las actas de inspección para la impresión.

Figura 6 — Proceso de la inspección en los carriles de la vía férrea / Aplicación de ETS2-77 en los carriles de la vía férrea

Figura 7 — Proceso de la inspección en los carriles del metropolitano / Aplicación de ETS2-77 en los carriles del metropolitano

Conclusión

La aplicación de los escáneres de corrientes Eddy para la inspección de la cabeza de los carriles del metropolitano y vía férrea permitirá no solo revelar los defectos tipo RCF, sino también evaluar la profundidad del deterioro vertical de la parte del carril de que se trata. La presencia de tal información permitirá realizar con más eficacia el esmerilado de los carriles con el fin de eliminar los defectos superficiales. Aún más, la detección de los deterioros en las fases iniciales permitirá reducir sustancialmente el espesor de la capa superficial que se elimina, habiendo prolongado su ciclo de vida, y como resultado – influir positivamente sobre el aspecto económico de la cuestión.